자동화 시스템은 케이블 관리에 따라 성패가 갈립니다. 미국에 본사를 둔 자동화 장비 조립업체인 Pranav와 처음 일을 시작했을 때, 그는 엉킨 케이블과 잘못 정렬된 구성 요소와 싸우느라 몇 주를 보냈습니다. 원인은 무엇일까요? 제대로 통합되지 않은 로봇 드레스 팩이었습니다. 많은 구매자가 내구성과 설치 용이성 사이에서 고민하고 있습니다.

드래그 체인은 일반적으로 모듈식 설계로 인해 더 간단한 통합을 제공하는 반면, 로봇 드레스 팩은 정밀한 공간 계획과 유연성 테스트가 필요합니다. 두 솔루션 모두 장단점이 있지만 악마는 기술적 세부 사항에 있습니다.

작년에 독일의 한 고객이 로봇 용접 라인에 드레스 팩을 고집했습니다. 두 달 후, 그들은 스틸 드래그 체인으로 전환했습니다. 왜 그랬을까요? 이러한 시스템 통합의 현실을 살펴봅시다.

드래그 체인 통합 난이도에 영향을 미치는 요인은 무엇인가요?

드래그 체인은 "플러그 앤 플레이"는 아니지만, 가까운 거리에 있습니다. 이탈리아의 마르코와 같은 고객이 사전 조립된 플라스틱 드래그 체인을 사용하여 설치 시간을 60% 단축하는 것을 보았습니다.

주요 요인으로는 체인 곡률 반경, 환경적 위험(금속 부스러기나 화학 물질 등), 케이블 밀도 등이 있습니다. 맞춤형 체인 링크와 표준화된 커넥터로 골칫거리를 획기적으로 줄일 수 있습니다.

3단계 호환성 검사

- 부하 용량 - 총 케이블 무게 + 20% 안전 마진 계산

- 굽힘 각도 - 기계의 움직임 패턴과 일치

- 재료 선택 - 고열을 견디는 강철, 내식성을 위한 플라스틱

| 팩터 | 드래그 체인 | 로봇 드레스 팩 |

|---|---|---|

| 사용자 지정 | 높음(몰드 기반) | 낮음 |

| 필요한 공간 | 고정 경로 | 동적 조정 |

| 인증 | ISO/UL1 | 지역에 따라 다름 |

로봇 드레스 팩이 특별한 도전 과제를 안고 있는 이유는 무엇일까요?

드레스 팩은 카탈로그에서는 매끄럽게 보이지만 실제 레이아웃에서는 종종 실패합니다. 두바이의 한 고객은 유압 라인에 마찰되어 닳아 없어진 $8K 드레스 팩을 보여준 적이 있습니다.

로봇 드레스 팩은 밀리미터 단위의 완벽한 간격과 지속적인 구부림으로 인해 잦은 유지보수가 필요합니다. "부드러운" 구조로 인해 단단한 기계 프레임과 정렬이 복잡합니다.

유연성 함정

드레스 팩은 복잡한 동작에 적응할 수 있지만 실리콘/PU 소재2 는 스트레스가 많은 시나리오에서 드래그 체인보다 빠르게 성능이 저하됩니다. 마지막 쿼트

r에 따르면 드레스 팩 관련 지원 티켓 중 23%가 조기 마모를 원인으로 꼽았는데, 이는 드래그 체인의 경우 6%에 비해 훨씬 많은 수치입니다.

구매자는 어떻게 통합 프로세스를 간소화할 수 있을까요?

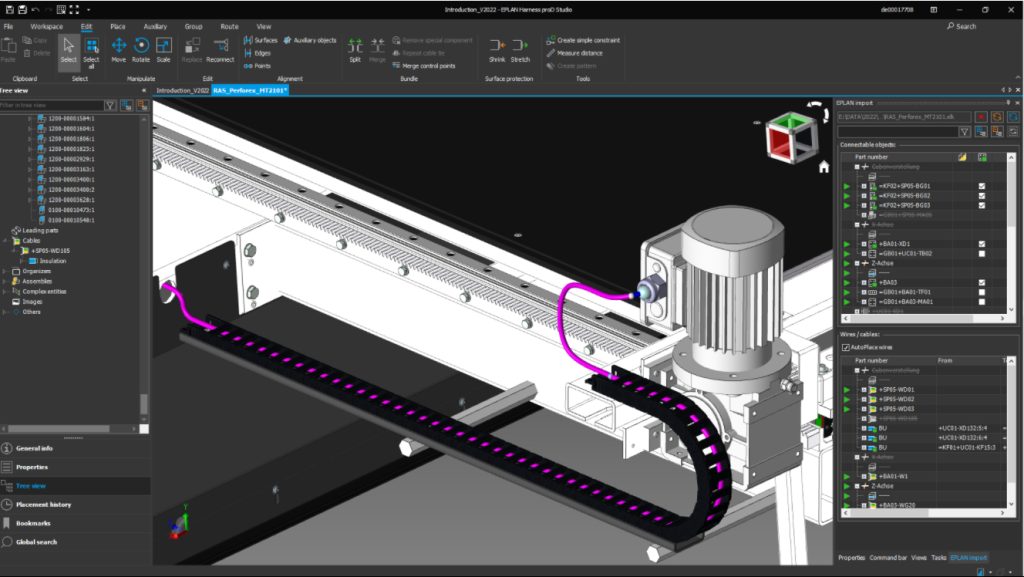

Pranav의 팀은 이제 3D CAD 모델3 를 사용하여 주문 전에 드래그 체인 레이아웃을 시뮬레이션할 수 있습니다. 결과는? 마지막 컨베이어 프로젝트에서 설치 재작업이 전혀 없었습니다.

항상 샘플 유닛과 기술 도면을 미리 요청하세요. 드레스 팩의 경우 실제 작동 온도에서 굽힘 사이클 테스트를 수행합니다.

DOWE 엔지니어링 팀의 프로 팁

- 사용 크레인 케이블 캐리어 오버헤드 시스템용(바닥 면적 40% 감소)

- For 로봇 케이블 관리짧은 드래그 체인과 회전 유니온 결합

- 공급업체를 혼용하지 마세요. 그렇지 않으면 CE 마크와 같은 인증이 지저분해집니다.

결론

예측 가능한 환경에서는 드래그 체인이, 복잡한 움직임에는 드레스 팩이 적합하지만 보살핌이 필요합니다. 가격이 아닌 동작 패턴에 따라 선택하세요.

-Chuck 🚀

통합 지원 케이블 캐리어가 필요하신가요? 이메일 보내기 를 클릭해 무료 CAD 파일 + 인증 보고서를 확인하세요.